【图】plc控制系统的控制组合功能简介

来源:电工天下时间:2019-11-17 07:43:17 作者:老电工手机版>>

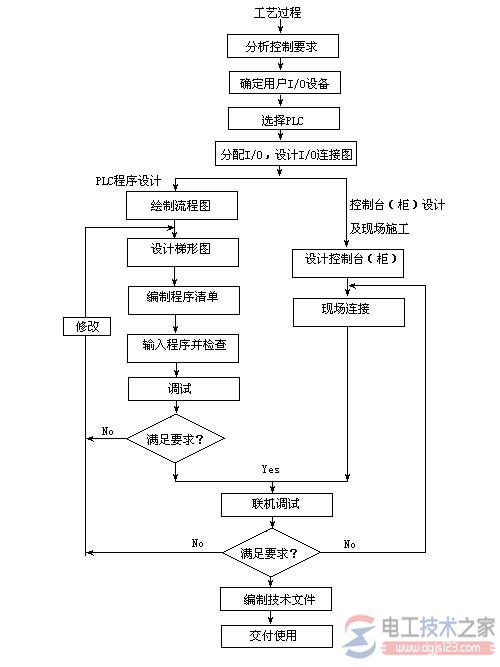

有关plc控制系统的控制组合功能的介绍,包括继电器控制+plc控制系统、plc单柜控制系统、plc+触摸屏控制系统、plc+上位机控制系统、多个plc柜组网控制系统。

plc控制系统的控制组合功能

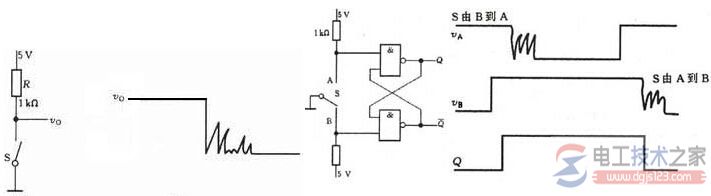

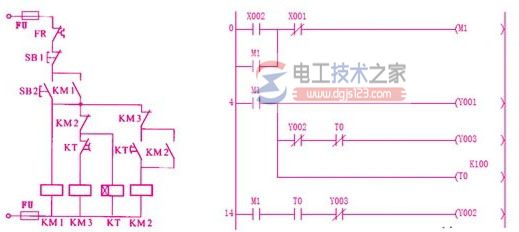

1、继电器控制+plc控制系统

此控制方式适用于小规模控制系统,现场要实现较简易自动化控制,系统主要采用继电器硬件电路控制。

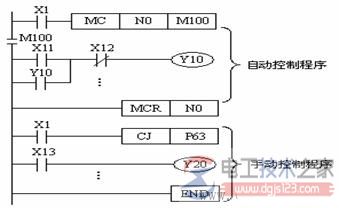

优点:手动模式下,用户可根据控制柜门操作面板上的按钮指示手动控制现场设备;自动模式下,小型plc根据接收到的控制条件,通过程序的逻辑运算,输出中间继电器干接点信号,用此信号驱动设备的控制单元(如被控电机的交流接触器、电动调节阀、电磁阀、变频器、软启动器、等),达到控制目的。系统操作方便,对操作人员的技术要求较低,系统运行安全可靠,维护方便、成本较低,是小型系统用户的优先选择。

缺点:此类型控制柜根据控制柜尺寸,扩展性有限;用户无法方便的修改系统参数,或是改变控制输出,报警信号无法记录保留。

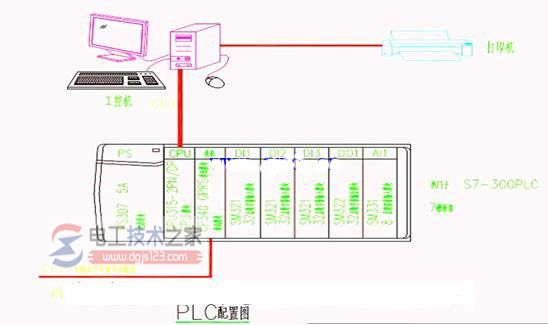

2、plc单柜控制系统

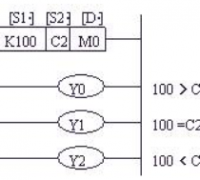

根据控制规模及现场的工况要求,越来越多的plc单柜出现在控制场所(如用户有多个手动控制并设有自动控制接口的设备的场合)。plc单柜即整个控制柜核心控制单元为plc,电路由plc的输入端全部接至端子排,输出端全部输出至中间继电器,中间继电器的常开触点全部接至端子排的形式组成。

优点:控制可以单独室内安装,更大限度的保护系统中的核心控制部件—plc,也使得控制信号有效的得到隔离,远离干扰源。

系统运行更加安全可靠。由于plc单独组柜,柜内空间充足,系统散热性能较好,扩展空间充足,能更大程度上满足用户的后续扩展要求。此外,由于柜内仅存集中自动化控制,系统维护方便,修改控制逻辑简便,系统改造简易性高。

缺点:系统参数不便修改,报警信号无法记录保留,逻辑程序大小受到限制。但plc本体集成通讯口,可供用户扩展上位机或人机界面控制。

3、plc+触摸屏控制系统

触摸屏的应用极大程度的提升了系统的自动化程度,利用触摸屏和plc的控制,不但可以实现系统参数的随时读写功能,更是可以根据其配方功能,实现多控制方式选择的功能。

此外,由于触摸屏内部有其自己的存储空间,这就可以把系统的历史报警和使用过程记录下来,供操作人员和维护人员查看分析。

触摸屏对模拟量数据的记录也更加方便直观,其提供的棒图、曲线功能,非常方便的记录和显示了实时或历史的测量数据,供用户分析系统的运行情况或控制工艺实况。

触摸屏内部集成的软元件可以直接触发plc内部的中间位寄存器,大大减少了控制柜操作面板上的控制按钮和指示灯,使得控制柜看起来更加美观简洁。

4、plc+上位机控制系统

如图所示为一个plc+上位机的控制系统的举例,中心控制室配置运算速度高、储存量大的工业计算机。

通过现场总线与plc联网,把现场plc采集的实时工况、过程变量、工艺指标、工艺参数等数据以图形、报表、曲线等形式展现给用户,提供充分方便的人机界面,起到集中管理的功能,并通过鼠标或键盘下达各种调度指令,工艺参数设定。

此外,用户无需顾虑后续设备的扩展,如果增加控制设备(如plc柜),只需把新增设备连入通讯网络,在上位机的组态软件中加载控制程序即可达到目的。

更加强大的通讯能力是该类控制系统的突出特点,工业组态软件基本涵盖了所有的通讯模式。

此外,逼真的仿真能力也是工业组态软件的特色,用户只需要在中控室就能观察到现场设备的运行状态,并可以远程实现手自动操作。

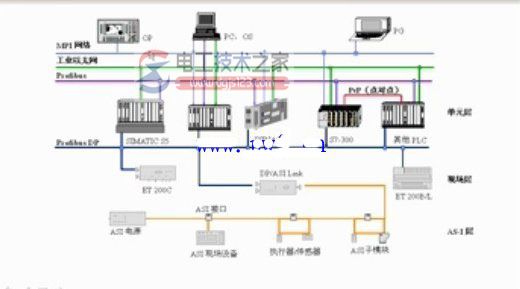

5、多个plc柜组网控制系统

在大型、超大型控制系统中,经常出现多个plc柜组网控制系统。

由一个plc的cpu做主站站点,其余plc的cpu做从站站点。然后并入到中央控制室的dcs系统,从而实现了复杂工程的全集成自动化控制。

此控制模式由工程的规模及工况决定,每台plc单独控制被控设备,每台plc间又相互传输数据,并向控制中心接受和发送数据。整个控制系统有着上述系统无法替代的功能。

上附网络示意图为经常采用的通讯组网模式(mpi、工业以太网、profibus等)。

相关文章学习PLC需要先学习继电器控制吗?

在学习PLC基础知识之前,是否需要先学习继电器控制,能够问出这个问题的人,在学习下算是比较用的了,答案是肯定的,最好先学习下继电器控制方面的知识,下面具体来了解下。

时间:2022-07-17 05:26:08

将继电器控制电路转换为plc梯形图的方法

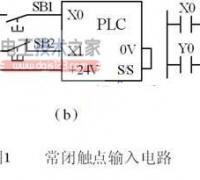

继电器控制电路转换为plc梯形图的方法,需要用plc的外部接线图和梯形图来等效继电器电路图,根据继电器电路图设计梯形图,将继电器电路图转换为具有相同功能的plc外部硬件接线图和梯形图。

时间:2022-07-11 08:50:25

plc梯形图实现路灯延时触模开关控制

分享一个路灯延时触模开关控制的plc梯形图程序,plc梯形图实现路灯的延时开关,这在很多路灯控制场合经常会用到,配有实例图,供大家学习参考。

时间:2022-07-10 07:15:52

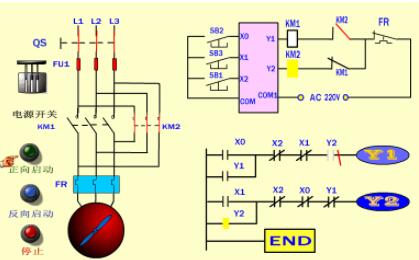

电工必备电气原理图14:PLC正反转控制原理

以下是PLC正反转控制的工作原理图,通过PLC编程实现电动机的正向启动、反向启动和停止,以下是简单而实用的电气原理图,有需要的朋友参考下。

时间:2022-03-28 09:17:14

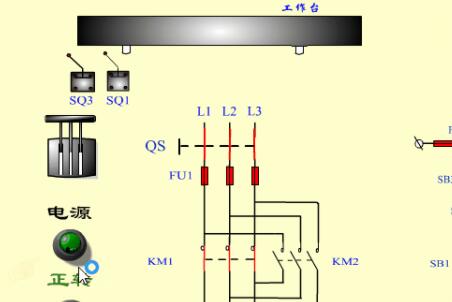

电工必备电气原理图1:自动往返控制工作原理图

电工必备电气原理图1:自动往返控制工作原理图,完整动画演示,从原理上了解自动往返控制的工作过程,有需要的朋友参考下。

时间:2022-03-11 15:35:32

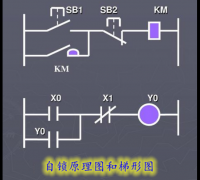

plc自锁控制梯形图与指令表程序的二种方式

plc自锁控制梯形图与指令表程序的二种方式,包括启动按钮、停止按钮、热保护、运行继电器等,学习下plc自锁控制梯形图与指令表程序的编写方法。

时间:2021-11-22 09:20:06

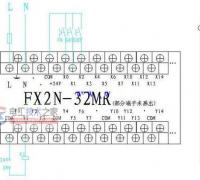

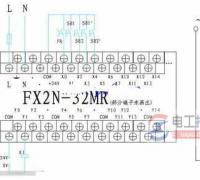

plc自锁控制原理图(FX2N-32MR)

有关plc自锁控制的原理图,型号为FX2N-32MR,分享给大家,做个参考。

时间:2021-11-22 09:20:05

两地控制的plc电气原理图

分享一个两地控制的plc电气原理图,学习下利用plc电气原理实现两地控制的操作方法,感兴趣的朋友参考下。

时间:2021-11-22 09:19:45

- 上一篇:plc控制柜的五大组成部分

- 下一篇:plc与上位机的通讯方式(网络方式)