前电动汽车电池失效的几大原因

来源:电工天下时间:2021-02-24 09:59:41 作者:老电工手机版>>

1、电池组中一块电池提前失效

当电池进行了30 ~50周期循环或使用3~5个月之后,电池组中有一块电池性能下降。以后跟其他电池的差距越来越大,最终导致整组电池因无法放出规定的容量而失效。使用维护不当,将电池间原已存在的微小差别进一步扩大,就会出现这种情况。

2、电池硫酸盐化

充电时电池电压迅速升高,温升加剧,充不进电;放电时电压迅速下降,放不出电。这是由于极板硫酸盐化造成的。电池放电深度太深,又不能及时充电,或者是使用了不良的充电器,使末级充电时的充电电流用于氧的复合,导致负极长期充电不足,使极板中的PbSO4晶粒越来越大,失去活性,无法充电转化成Pb和PbO2,造成极板硫酸盐化。尤其是夏天温度太高,也会加剧硫酸盐化。

3、电池失水

电池开路电压较高,单电池达到13V或更高,这几乎跟性能好的电池没有差别;但放电容量却较小,同时电池内阻显著增大。大多因为充电器的上限电压选得太高,充电时电解水反应速度较大,使生成的氧来不及复合,引起失水;或电池杂质超标使自放电速度增大,失水量加大;密封阀失效或开阀压力太小也会加快电池失水。

4、电池内部有微短路

充足电后电池开路电压下降很快,电池温度也较高。这是由于电池内部有微短路引起的。 使用了劣质隔板,电池充电时造成隔板穿孔;若正板脱粉严重,那么充电时在负极板上可能生成较多的铅绒,引起起微短路;若装配电池时有铅粒落在极群内,也会使电池内部出现微短路。

5、电池内部有微断路

电动汽车电池的开路电压基本正常,但放电时电池电压下降较快。这是由于极板无法放电,或欧姆内阻加大,使放电时电池压降加大。

正板栅腐蚀断筋,负极板耳个别腐蚀断片是造成电池内部微断路的常见原因。有时焊极群时发生焊板梭戳破极群上端的隔膜,也可能出现时通时断的现象。

6、早期容量损失

开路电压正常,在电池循环寿命第10~50周期出现电池量突然下降,寿命终止时没有观察到正极活性物质软化脱落,板栅也没有明显腐蚀。

出现这种故障现象的原因主要是由于采用锡含量不足的铅钙合金做正板栅,使得板栅/正极活性物质界面生成高电阻层;或者电解液的密度太高,电池初容量虽高,但却下降很快;高密度的硫酸电解液会引起板栅腐蚀加剧;在正极活性物质中添加过多的红丹,虽然可以加快化成、增加电池初容量,但电池寿命却很快下降,也会使电池出现早期容量损失。

相关文章蓄电池补充液是什么液体?

蓄电池补充液是什么液体?铅酸电池补充液和电解液都是比例一定的蒸馏水加硫酸,也就是稀硫酸,在本质上是相同的,只不过含硫酸的比例略有不同,补充液中含水稍多一些。

时间:2022-09-04 09:58:59

电动车蓄电池的维护保养要求

有关电动车蓄电池的小知识,蓄电池是电动车上的重要部件之一,在平时使用时要加强维护与保养,这里总结了电动车蓄电池的六条维护保养要求,供大家参考。

时间:2022-09-04 09:50:50

电动车锂电池爆炸是什么原因

经常在网上看到某人的电动车充电时爆炸起火了,有些甚至酿成了不可挽回的后果,那么电动车锂电池爆炸是什么原因,究竟是过度充电导致的锂电池爆炸起火,还是电池短路或电池过热的原因,下面来了解下。

时间:2022-06-21 20:58:24

电动车60v20a电池能不能跑50公里?

对于一辆电动车来说,电动车60v20a电池能跑50公里,是否合理?这种组合跑这些公里数,应该算是正常的吧。几年前买祥龙电动车72V22Ah,卖车的说能跑100公里,可骑了几趟,发现上当了,充一次电也就能跑五十几公里左右(不到六十公里)。

时间:2022-06-20 07:48:20

电动车充一天一夜电池会充坏?

在给电动车充电时,必须掌握正确的充电方法,骑行当天最好就给电车充电,但电动车充一天一夜电池会充坏,这个问题还真不好说,只能说两种可能都有。下面具体来了解下。

时间:2022-06-19 16:51:50

电动单车的电池电压能不能改

有网友咨询一个问题:电动车的电池电压能不能改动,电动单车的电池从72v改成60v,少了一个电池,原来的电动机是否可以继续用,是否需要做其它的调整,在改动时要注意哪些问题,下面具体来看下。

时间:2022-04-19 16:33:33

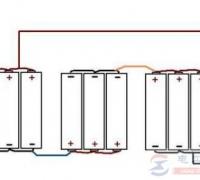

两组电池并联会不会相互充电

两个完全一样的电池,电压都相同,并联起来会出现什么情况,会不会互相充电,或者它们之间有没有电流?两组电池并联会不会互相充电,肯定不会互相充电,如果有一组电池电压比较高,这个电压高的电池组会向电压低的电池组充电。

时间:2022-04-19 16:28:41

为什么石墨能做电池的正极

石墨是一种惰性电极,可以作为正极,自身基本上不发生反应,只是溶液中的某种物质发生氧化反应,而在负极锌电极上会发生还原反应,这是石墨能做电池正极的主要原因。

时间:2022-03-27 09:15:32

- 上一篇:电动汽车蓄电池维护保养的十二大要点

- 下一篇:电动汽车拆卸蓄电池的程序步骤及注意事项